Die Herausforderung

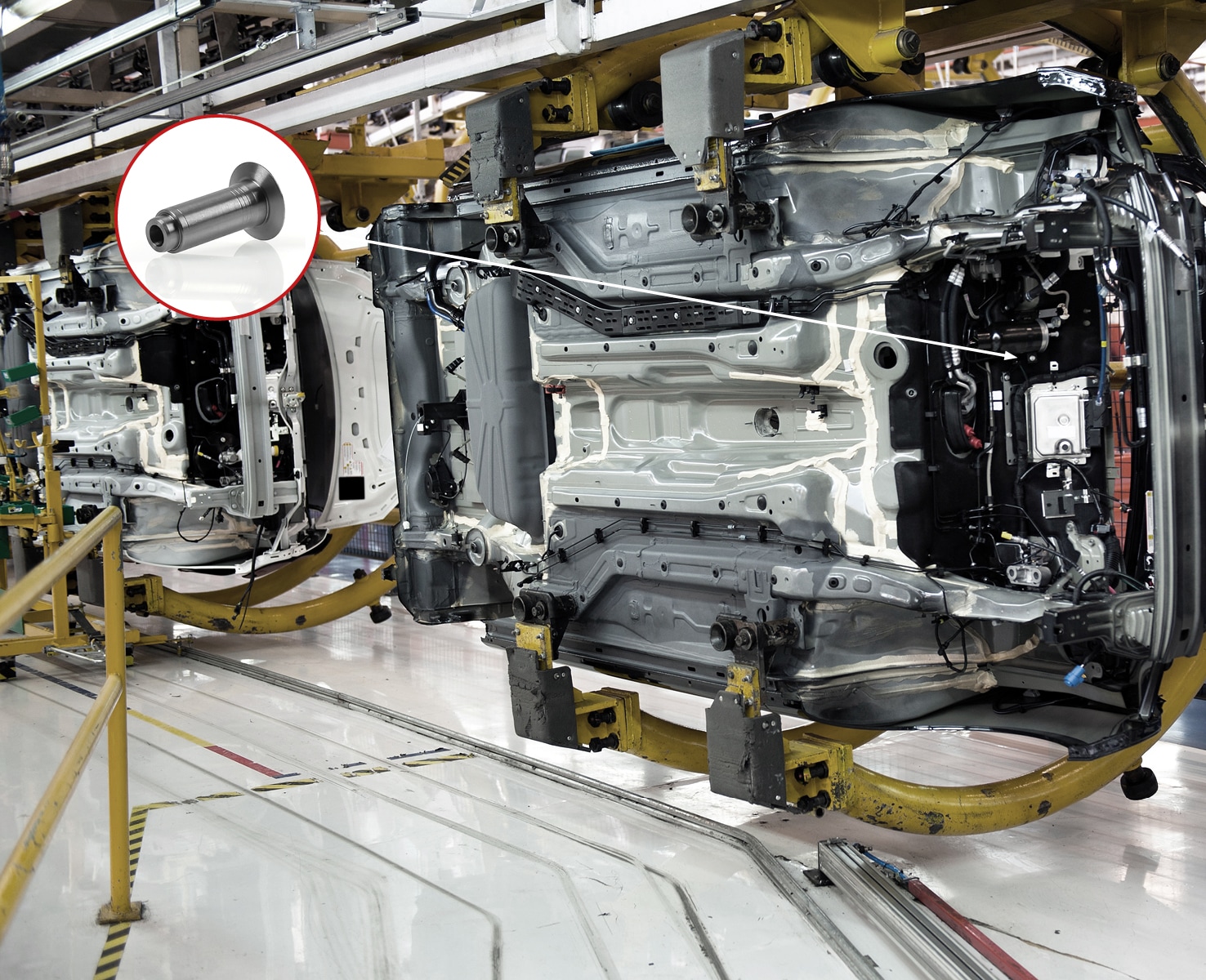

Der führende Hersteller für Aktuatoren zur Zylinderabschaltung, mit Werken in Europa, Asien und USA, stand vor der Herausforderung, seine Kapazitäten für kritische Bauteile (Führungsstangen und Buchsen) in den Aktuatoren zu erweitern. Die bestehenden Lieferanten konnten den zusätzlichen Kapazitätsbedarf nicht abdecken. Dafür verantwortlich waren auch die hohen Qualitätsanforderungen, denn ein Ausfall der Komponenten kann zum Motorschaden führen.

Die Besonderheit der Aufgabe

Auf Grund der sehr hohen geplanten Mengen der Führungsstangen war die Sicherstellung der Qualität anspruchsvoll. Das galt insbesondere wegen einer Buchse mit ca. 30 mm Länge und einer Durchgangsbohrung mit engsten Toleranzen von nur 0,018 mm bei Maschinenfähigkeit und sehr hohen Anforderungen an die Oberflächenrauigkeit.

Die Dakoko-Lösung

Für die Führungsstangen hat Dakoko den Fertigungsprozess vollständig neu überdacht und mit einem deutschen Maschinenbauer gemeinsam eine Sondermaschine konstruiert. Für die Buchsen hat Dakoko gemeinsam mit einem führenden deutschen Werkzeughersteller Sonder-Bohrer und Sonder-Reibahlen entwickelt, um in Grosserie (> 2 Mio Stück jährlich) stabile reproduzierbare Ergebnisse sicherzustellen.

Details, die den Unterschied machen

Im Vergleich zu den bisherigen Lieferanten konnte die Fertigungszeit der Führungsstangen um 2/3 gesenkt werden. Damit war Dakoko nicht nur in der Lage, die benötigte Mehrkapazität sicherzustellen, sondern realisierte für den Kunden auch einen 30 %igen Preisvorteil im Vergleich zu dem bisherigen Lieferanten.

Eine automatisierte Endkontrolle aller Führungsstangen und Buchsen stellt sicher, dass alle Abmessungen der Bauteile korrekt sind.

Vorteile für den Kunden

- Absolute Qualität dank 100 % Kontrolle

- Drastische Erhöhung der Kapazität und damit Sicherstellung der Versorgungssicherheit

- 30 % Kostenersparnis