Die Herausforderung

Einer der 10 weltweit größten Automobilzulieferer fertigt an seinen Standorten in Europa und China innovative Aktuatoren, um die Abluftventile in Turboladern zu steuern. Für die neueste Aktuatorgeneration wurde ein zuverlässiger Partner gesucht, der die Standorte auf beiden Kontinenten bedienen kann und dabei die hohen Qualitätsanforderungen der Automobilindustrie einhält.

Die Besonderheit der Aufgabe

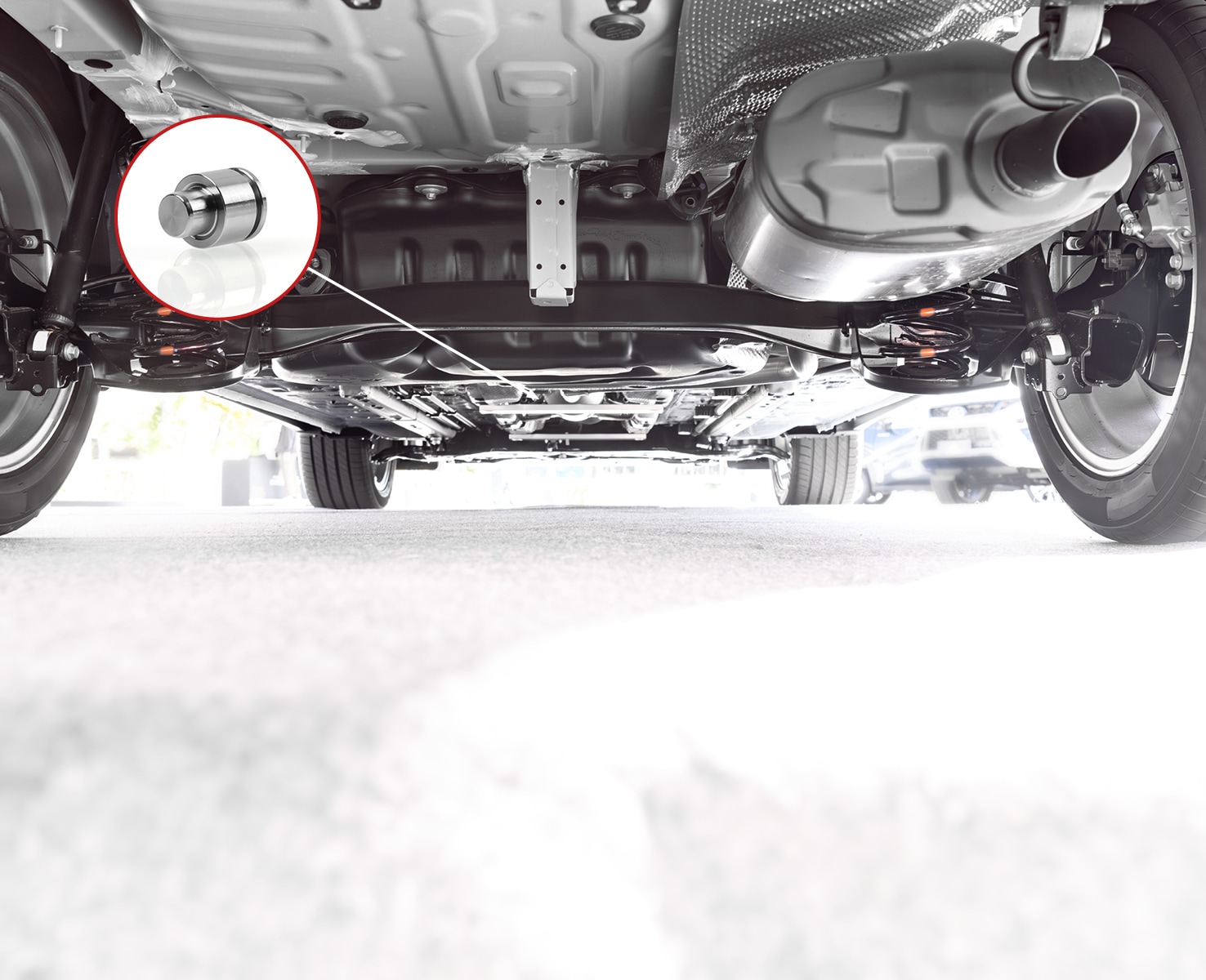

Um möglichst optimale Konditionen zu erzielen, wird ein Partner für alle Drehteile gesucht, die in dem Aktuator verbaut sind. Dazu gehört auch ein Drehteil, das die Verbindung zwischen dem Aktuator und dem Ventil in der späteren Kundenanwendung darstellt. Dies ist eine besonders kritische Komponente da sie nicht nur funktional relevant ist, sondern auch optisch das Erscheinungsbild des Aktuators und damit die wahrgenommene Qualität beim Kunden in der Automobilindustrie maßgeblich beeinflusst.

Die Dakoko-Lösung

Dakoko entwickelte ein spezielles Handlingkonzept für die im Aktuator verbaute Welle, damit die extrem hohen Anforderungen an die Maßgenauigkeit sowie an die Oberflächengüte erfüllt werden konnten. Die Oberflächengüte muss unter Ra 0.15 liegen, um die Geräuschentwicklung im Aktuator niedrig zu halten. Dass die Welle dabei aus einem relativ weichen Edelstahl ist, erschwert die Einhaltung dieser Anforderung, denn bereits kleinste Kratzer in der Fertigung führen zu Ausschuss.

Das Handlingskonzept stellt sicher, eine Bauteilbeschädigung weitestgehend auszuschließen. So kommen beispielsweise in den finalen Schleifprozessen spezielle hochpräzise Filtrationsysteme zum Einsatz, um zu verhindern, dass sich Rückstände im Schleifmedium festsetzen, die zu Oberflächenbeschädigungen führen könnten.

Details, die den Unterschied machen

Trotz aller Vorsichtsmaßnahmen ist die Beschädigung einzelner Bauteile nie ausgeschlossen, die Auslieferung solcher Teile an Automotive-Kunden ist jedoch absolut inakzeptabel. Deswegen hat Dakoko gemeinsam mit einem Sondermaschinenbauer eine Sortieranlage entwickelt, welche hochauflösende Videoaufnahmen der Wellen macht, während diese um 360 Grad gedreht werden. Mit Hilfe von Machine Learning und AI-Algorithmen werden diese Videoaufnahmen auf Beschädigungen der Oberfläche geprüft. So kann Dakoko sicherstellen, dass jährlich mehrere Millionen Bauteile ausgeliefert werden, die alle vollumfänglich die vom Kunden geforderte Qualität erreichen.

Auch für andere Drehteile, wie beispielsweise die außenliegenden Teile, nutzt Dakoko eine ähnliche Technologie, um Werkstücke zu 100 % auf Maßhaltigkeit und optische Beschädigungen zu kontrollieren.

Vorteile für den Kunden

- Maximale Qualität für die Kundenstandorte in China und Europa

- Minimalstes Qualitätsrisiko und daher am Ende vom Tag auf den gesamtem Prozess gehen hin

- Minimierung der Beschaffungskosten